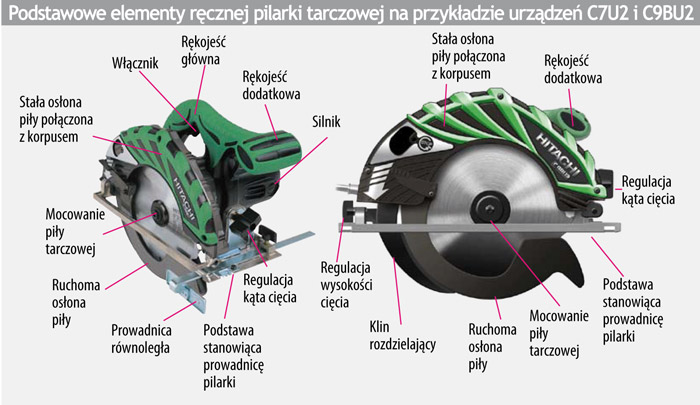

Ręczne pilarki tarczowe (część III). Konstrukcja pilarek tarczowych

W trzeciej części artykułu zajmujemy się zagadnieniem konstrukcji pilarek tarczowych.

Maszyny te posiadają następujące główne podzespoły:

- silnik,

- wentylator chłodzący,

- przekładnię zębatą,

- blokadę wrzeciona,

- mocowanie piły tarczowej,

- obudowę silnika i przekładni z rękojeścią główną i dodatkową (opcjonalnie),

- włącznik,

- elektroniczne układy sterowania,

- hamulec piły tarczowej (opcjonalnie),

- stała osłona piły połączona z korpusem,

- odciąg do odsysania wiórów (opcjonalnie),

- ruchoma osłona piły (odchyla na podczas cięcia),

- podstawę stanowiącą prowadnicę pilarki,

- regulację głębokości i kąta cięcia,

- klin rozdzielający,

- mocowanie akumulatora (tylko w elektronarzędziach bateryjnych),

- akumulator (tylko w elektronarzędziach bateryjnych).

W pilarkach tarczowych stosuje się elektryczne silniki komutatorowe zasilane jednofazowym prądem zmiennym 230 V lub stałym w wypadku elektronarzędzi akumulatorowych. Niedawno skonstruowano już pilarki akumulatorowe z silnikami bezszczotkowymi. Omawiane maszyny mają także

specjalne klapki lub specjalne plastikowe śruby, które umożliwiają szybką wymianę szczotek bez konieczności demontowania obudowy tych elektronarzędzi.

Na wale wirnika od strony przekładni zamontowany jest wentylator chłodzący. Jego podstawowym zadaniem jest niedopuszczenie do powstania wysokiej temperatury uzwojeń silnika oraz częściowe chłodzenie mechanizmów przekładni. Dzięki temu możemy wykonywać pracę przez dłuższy czas bez szkody dla elektronarzędzia. Warto zwrócić uwagę, że wentylator w pilarkach tarczowych pełni jeszcze jedną ważną funkcję, a mianowicie umożliwia szybkie schłodzenie maszyny na obrotach luzem i jej tzw. przedmuchanie, przez co również z wnętrza urządzenia usuwany jest pył.

W pilarkach tarczowych stosuje się przekładnię zębatą w celu zmniejszenia obrotów silnika i zapewnienia optymalnej prędkości obrotowej tarczy, a także zwiększenia momentu obrotowego, co umożliwia stabilne cięcie. Urządzenia te są wyposażone w blokadę wrzeciona, aby można było na nim pewnie zamocować piłę tarczową. Narzędzie to mocuje się na wrzecionie pomiędzy dwoma odpowiednio wyprofilowanymi pierścieniami dociśniętymi śrubą. Śruba jest wkręcana we wrzeciono.

Korpusy profesjonalnych pilarek tarczowych są dwuczęściowe. Składają się z tworzywowej obudowy silnika oraz aluminiowej obudowy przekładni. Dzięki temu elektronarzędzia te odznaczają się wysoką trwałością, obciążalnością i dokładnością pracy. Korpus z odlewu aluminiowego zapewnia efektywne chłodzenie mechanizmów oraz dokładne i pewne ich osadzenie. Efektem tego jest stabilna praca i zdolność do przenoszenia dużych obciążeń, a także zmniejszenie wibracji szkodliwych dla operatora. Obie obudowy dwuczęściowego korpusu są zespolone mocno za pomocą śrub oraz wkrętów i tworzą jedną całość funkcjonalną, czyli pilarkę. Jeśli chodzi o tzw. część tworzywową, istotne dla niej jest ergonomiczne ukształtowanie rękojeści głównej oraz odpowiednie rozmieszczenie włącznika. W wielu modelach rękojeść główna pokrywana jest miękką wykładziną, co zmniejsza wibracje przenoszone na ręce operatora. Pilarki tarczowe są wyposażane także w rękojeść dodatkową, która albo stanowi integralną całość z obudową silnika, albo zamocowana jest do podstawy.

Jak już wspominaliśmy, włącznik pilarek znajduje się w ich rękojeści głównej. Jest on spustowy i posiada zabezpieczenie przed przypadkowym włączeniem. Aby maszyna mogła pracować, musi on być wciśnięty palcami. Po zwolnieniu nacisku palców maszyna przestaje działać. Taki sposób włączania i wyłączania pilarki zapewnia bezpieczeństwo pracy oraz jest zgodny z przepisami BHP.

Pilarki tarczowe wyposażane są w takie układy elektroniczne jak regulacja prędkości obrotowej, Constant-Electronic, zabezpieczenie antyprzeciążeniowe, ogranicznik prądu rozruchu. Regulacja prędkości obrotowej odbywa się za pomocą specjalnego pokrętła, którym wybieramy jej wielkość. Może być ona bezstopniowa lub stopniowa, w zależności od modelu maszyny. Układ regulacji obrotów pozwala dostosować pilarkę do rodzaju ciętego materiału i/lub do wykorzystywanej tarczy.

W maszynach stosowanych do cięższych prac stosuje się elektroniczny układ stabilizujący parametry pracy pod zmiennym obciążeniem, tzw. Constant-Electronic. Jego zadanie polega na utrzymywaniu stałych obrotów silnika pod zmieniającym się obciążeniem urządzenia na poziomie prędkości obrotowej na biegu luzem lub maksymalnie o ok. 5-8% od niej mniejszych. Dzięki temu udziałowi uzyskujemy stałe parametry skrawania i większą wydajność cięcia, gdyż uniemożliwia nadmierne zmniejszenie obrotów piły.

Ponieważ istnieje duże ryzyko zakleszczenia się tarczy w obrabianym materiale, w pilarkach tarczowych stosuje się elektroniczne zabezpieczenie przed przeciążeniem. Układ ten wykorzystuje sensory kontrolujące temperaturę uzwojeń oraz wartość natężenia prądu i w wypadku przekroczenia zaprogramowanych wielkości wyłącza elektronarzędzie lub

W pilarkach tarczowych stosuje się także hamulce piły tarczowej, które działają w momencie wyłączenia tych elektronarzędzi. Są one mechaniczne bądź elektryczne. Zastosowanie tych układów podyktowane jest względami bezpieczeństwa pracy, pomimo posiadania przez te maszyny ruchomej osłony dolnej. Jak wiadomo, piła jeszcze długo obraca się po wyłączeniu silnika. Jest to spowodowane zarówno bezwładnością tarczy, jak i wirnika.

Niektóre opisywane tu maszyny wyposażane są w sprzęgło przeciążeniowe. Jest ono jednym z elementów przekładni. Mechanizm ten zapobiega zatrzymaniu obrotów wirnika w wypadku nagłego zakleszczenia się tarczy. Dzięki temu nie dochodzi do nadmiernego przeciążenia silnika. Warto tu zwrócić uwagę, że obecnie rolę sprzęgła przeciążeniowego przejął elektroniczny układ antyprzeciążeniowy, który wyłącza pilarkę w momencie wzrostu natężenia prądu ponad pewną wartość graniczną, co ma miejsce w czasie zakleszczenia się piły.

Każda pilarka ze względów bezpieczeństwa pracy musi posiadać stałą górną osłonę piły. Jest ona przeważnie wykonana z aluminium i połączona z korpusem oraz podstawą. Niektóre z wykonań pilarek mają osłonę stałą z króćcem do podłączenia odkurzacza. Dzięki temu, oczywiście po podłączeniu tego urządzenia, możliwe jest odpylanie pola pracy.

Ze względów bezpieczeństwa każdą z opisywanych tu maszyn wyposaża się w ruchomą dolną osłonę piły. Posiada ona specjalnie ukształtowany występ, który odchyla ją w czasie cięcia, opierając się na elemencie obrabianym. Osłona ruchoma posiada sprężynę, która po zakończeniu cięcia i zdjęciu maszyny z obrabianego materiału powoduje jej powrót do pozycji wyjściowej i całkowite zakrycie piły. Ma ona także dźwignię, która umożliwia odchylanie osłony w wypadku zmiany piły w pilarce.

Tuż za piłą w dole pilarki jest zamocowany do podstawy klin rozdzielający. Jest to odpowiednio ukształtowany kawałek metalu o grubości zbliżonej do grubości piły tarczowej. Powodem jego zastosowania jest konieczność zabezpieczenia piły przed zakleszczeniem spowodowanym ściśnięciem jej przez rozcinane element, do którego bardzo często dochodzi podczas obróbki tego typu elektronarzędziami.

Podstawa stanowi prowadnicę pilarki. Jest wykonana przeważnie z mocnego stopu aluminiowego, ma kanały służące do montowania pilarki na szynie prowadzącej. Podstawa połączona jest ze stałą osłoną górną maszyny za pomocą bolców i śrub, które umożliwiają jej odchylanie, czyli de facto regulację głębokości oraz kąta cięcia (przeważnie w zakresie 0-45°). W celu dokonania dokładnej regulacji kąta i głębokości cięcia maszyny te wyposażane są w odpowiednie skale oraz śrubowe pokrętła blokujące.

Pilarki tarczowe zasilane bateryjnie mają mocowanie akumulatora ze stykami służącymi do transmisji energii elektrycznej. Znajduje się ono przeważnie za rękojeścią główną. W maszynach tych są stosowane akumulatory niklowo-kadmowe (NiCd), niklowo-wodorkowe (NiMH) oraz litowo-jonowe (Li-Ion). Obecnie akumulatory NiCd i NiMH wychodzą z użycia, spotyka się je jeszcze w pilarkach dla majsterkowiczów i tzw. ekonomicznych modelach profesjonalnych. Zastąpiły