Technologia produkcji pił tarczowych Bosch

Włoska fabryka Boscha dysponuje najnowocześniejszymi technologiami produkcji pił tarczowych, dlatego warto przyjrzeć się bliżej jej metodom wytwarzania tych narzędzi.

Wytwarzanie tarcz na piły

Produkcję gotowych pił Bosch w włoskiej fabryce rozpoczyna od wytworzenia tarcz. Stosuje na nie wysokiej jakości blachy stalowe produkcji europejskiej. Tarcze są laserowo wycinane z arkuszy blachy na specjalnych automatycznych sterowanych numerycznie wycinarkach. Fabryka dysponuje siedmioma takimi maszynami, a każda z nich może dziennie wyciąć ok. 1 mln tarcz. Wykonują one także nacięcia w tarczach redukujące wytwarzane podczas pracy piły wibracje, które są źródłem hałasu, a także otwory służące do montażu narzędzia w pilarce. Następnie

Potem na specjalnie zaprojektowanej linii sterowanej numerycznie w tarczach automatycznie wykonuje się pierścień rozprężający i spłaszcza je, przepuszczając przez prasę rolkową. Następnie zaopatrzony w odpowiednie czujniki moduł sprawdza ich płaskość i stopień rozprężenia. Źle wykonane tarcze są odrzucane z dalszego procesu produkcji. Zwykle ich wady eliminuje się przez ponowne rozprężenie lub spłaszczenie.

Kolejną operacją technologiczną jest fazowanie otworów redukujących wibracje piły, co ułatwia wypełnienie ich tworzywem poliuretanowym. Wypełnienie to znacznie redukuje wibracje piły, a w konsekwencji wytwarzany przez nią hałas. To proste rozwiązanie, aczkolwiek bardzo skutecznie w swym działaniu, jest autorstwa inżynierów z Freuda i zostało objęte ochroną patentową. Po wykonaniu wypełnienia poliuretanowego specjalny moduł linii automatycznie kontroluje wyważenie tarczy (jeśli jest źle wyważona, ponownie obrabia się ją w celu uzyskania prawidłowego wykonania).

Mocowanie zębów

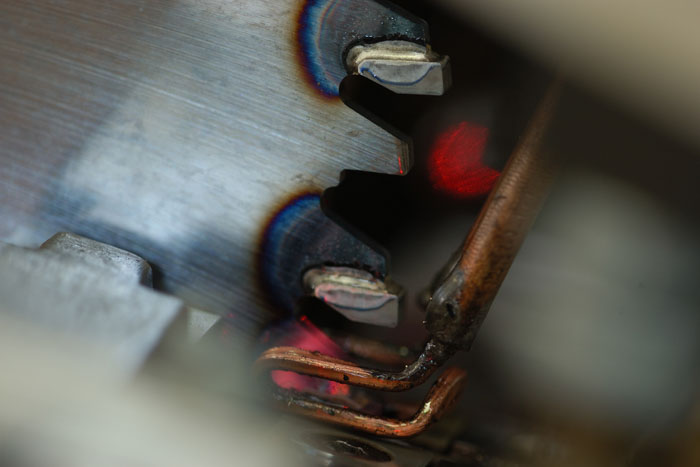

Do tak przygotowanej tarczy lutuje się zęby z węglików spiekanych, o których produkcji pisaliśmy w pierwszej części artykułu. Operację tę przeprowadza się na specjalnych automatach, których poprawność pracy monitorowana jest przez kamery cyfrowe. Zatem do kontroli jakości lutowania Freud stosuje najnowsze technologie cyfrowego przetwarzania i rozpoznawania obrazów. Tak przeprowadzany proces mocowania zębów umożliwia uzyskanie powtarzalnej wysokiej dokładności lutowania. Zaś ona stanowi warunek pewnego połączenia zębów i tarczy, a w konsekwencji prawidłowej i bezpiecznej pracy piły tarczowej. Do mocowania zębów wykorzystywany jest bardzo mocny lut miedziowy (jego dokładny skład to tajemnica technologiczna włoskiej firmy), który ma tę właściwość, że w procesie cięcia piłą tarczową amortyzuje siły oporu wytwarzane przez materiał obrabiany (zgodnie z newtonowską zasadą akcji i reakcji). Włoska fabryka Boscha posiada 80 automatów do lutowania zębów do tarcz, które pracują praktycznie bez żadnych przerw.

Wykończenie pił

Następnie narzędzia te pokrywa się różnymi powłokami. Większość produkowanych przez Boscha pił jest chromowanych lub malowanych specjalną farbą (przeznaczone głównie do USA). Firma wykonuje jeszcze inne pokrycia tych narzędzi, np. złotem (na rynek amerykański) czy substancjami zmniejszającymi tarcie samej tarczy podczas cięcia. Oddzielną grupę stanowią piły przemysłowe, których zęby powleka się TiAlN, aby mogły ciąć szybciej i wytrzymywać wysokie obciążenia cieplne. Operację nakładania TiAlN wykonuje się w specjalnym agregacie dopiero po szlifowaniu i ostrzeniu zębów.

Zanim piły pochromuje się lub pomaluje, czyści się je i odtłuszcza w specjalnej kąpieli, a potem suszy. Chromowanie wykonuje się w wannach metodą galwaniczną, zaś malowanie – specjalną farbą przy użyciu automatycznych pistoletów w kabinach lakierniczych. Pomalowane piły są suszone w podgrzewanych i wentylowanych komorach. Operacje czyszczenia, odtłuszczania i pokrywania pił (chromowania lub malowania) wykonywane są bez bezpośredniego udziału człowieka, zaś same narzędzia transportowane są linią podajników. Cały proces pokrywania pił tarczowych sterowany jest komputerowo i nadzorowany przez pracowników za pomocą kamer.

Ostrzenie zębów

Gdy mamy już piły pochromowane lub pomalowane, możemy szlifować zęby tych narzędzi, czyli nadać im z dużą dokładnością odpowiedni kształt (geometrię zależną od przeznaczenia piły), a potem naostrzyć. Operacja obróbki mechanicznej zębów

Po szlifowaniu i ostrzeniu zębów piły są myte, gdyż podczas tych operacji zostały zabrudzone chłodziwem, a potem suszone. W czasie procesu mycia odzyskiwane jest chłodziwo, które dzięki temu ponownie wykorzystywane jest w procesach szlifowania i ostrzenia.

Ostateczna kontrola jakości

Oszlifowane i naostrzone piły, a wcześniej pochromowane, pomalowane lub pozłocone, to już w zasadzie gotowe narzędzia. Dlatego po umyciu poddaje się je ponownie kontroli jakości: wszystkie gotowe produkty dokładnie ogląda się (kontrola wizualna), a wybrane losowo z każdej partii narzędzia trafiają do zakładowego warsztatu, gdzie sprawdza się, jak pracują. Przeprowadza się jeszcze kontrolę stroboskopową, której celem jest sprawdzenie prawidłowości zachowania się piły podczas jej obracania się. Jeśli nie stwierdzi się jakichś wad, dana partia pił może zostać wypuszczona na rynek. W tym celu wykonuje się na narzędziach odpowiednie napisy (zawierające logotypy, podstawowe informacje itp.) metodą tampondruku (służy do tego specjalna maszyna), a także laserowo graweruje najważniejsze oznaczenia (w tym także kierunek obrotów piły), aby nie mogły być zatarte. Proces produkcji kończy pakowanie i wysyłka narzędzi do odbiorców na całym świecie.

Wnioski

Opisana tu technologia produkcji pił tarczowych, stosowana we włoskiej fabryce Boscha, to przykład zaprzęgnięcia współczesnej nauki i techniki do produkcji dość prostych w konstrukcji narzędzi, jakimi są piły tarczowe. Dzięki temu cały proces ich wytwarzania jest zautomatyzowany, w tym wszystkie operacje montażowe i obróbcze oraz wykonanie pokryć wykańczających. Rola ludzi została sprowadzona do funkcji kontrolnych, obsługi i serwisu maszyn, a także do transportowania mniejszych partii wyrobów (oczywiście przy użyciu wózków paletowych) i pakowania oraz wysyłki. Nad przebiegiem procesów technologicznych czuwa system informatyczny klasy ERP sterujący poszczególnymi operacjami i przepływami materiałowymi. Ważną częścią tego procesu jest kontrola jakości. Prowadzana jest ona po każdej operacji technologicznej przy użyciu najnowocześniejszych metod, ale też i tradycyjnych.

W efekcie stosowanych technologii, a także ścisłego nadzoru nad jakością produkowanych narzędzi, Bosch wytwarza piły ściśle sparametryzowane jakościowo, należące do klasy przemysłowej, profesjonalnej (dla rzemiosła) lub DIY (dla majsterkowiczów). Najwyższą jakość mają piły klasy przemysłowej, stosowane w formatówkach do seryjnej produkcji wyrobów drewnianych, np. mebli, zapewniające wysoką czystość cięcia i charakteryzujące się maksymalną żywotnością. Narzędzia te produkowane są pod markami Bosch i Freud. Zaś piły profesjonalne do zastosowań rzemieślniczych, wykorzystywane w formatówkach, ukośnicach, pilarkach stołowych i ręcznych (zapewniają wysoką czystość cięcia i charakteryzują się dużą żywotnością), oznaczane są markami

Bosch, Freud oraz Diablo (dostarczane wyłącznie na rynek amerykański). Najmniejszą część produkcji stanowią piły DIY marki Diablo. Warto tu wspomnieć, że Bosch, zgodnie ze zleceniami odbiorców, oznacza wytwarzane przez siebie piły tarczowe także innymi markami. Może również produkować specjalne wykonania tych narzędzi na ściśle specyfikowane zamówienie.Reasumując, światowa renoma pił tarczowych z logo Bosch i Freud nie wzięła się z niczego. Stoi za nią wieloletnie doświadczenie włoskiej fabryki w produkcji tych narzędzi, a także najnowsze osiągnięcia nauki i techniki. Warto o tym wiedzieć szczególnie wtedy, gdy używa się tych narzędzi i osiąga nimi bardzo dobre rezultaty w pracy. Sukces bowiem w takim wypadku ma swoje źródło nie tylko w naszych umiejętnościach i wiedzy, lecz także w dokonaniach firmy Freud należącej do koncernu Bosch, o czym – naszym zdaniem – warto pamiętać.