Wiercenie koronowe w żelbetonie (część II)

W poprzednim artykule zajmowaliśmy się tematem mocowania statywów wiertnic bez użycia kotew. Skoro instalujemy sprzęt w taki sposób, aby nie uszkodzić gotowej już posadzki, warto zadbać także o usuwanie szlamu powstałego w wyniku zastosowania wody do chłodzenia segmentów diamentowych, jak też pyłu podczas wiercenia na sucho.

W zależności od klasy twardości i ściernego charakteru materiału oraz od udziału zbrojenia i grubości prętów, profity wynikające z użycia wody mogą być tylko niewielkie lub, wręcz przeciwnie, zaskakująco duże. Z tym drugim przypadkiem spotykamy się przy cięciu/wierceniu bardzo twardych materiałów, np. trzon w żelbetowych budynków wysokich. Tam

praca na sucho jest zwyczajnie nieefektywna, podczas gdy te same segmenty chłodzone wodą mają wydajność nawet kilkunastokrotnie wyższą. Jeśli chodzi o prace mniejszego kalibru, weźmy pod uwagę popularne ostatnio instalacje klimatyzacji, które często montuje się w budynkach już od dawna zamieszkałych. Swobodny spływ szlamu betonowego jest niedopuszczalny, wiercenie na sucho z kolei generuje ogromne ilości kurzu. Jedno i drugie rozwiązanie nie znajduje akceptacji u zleceniodawców. Można temu zaradzić.

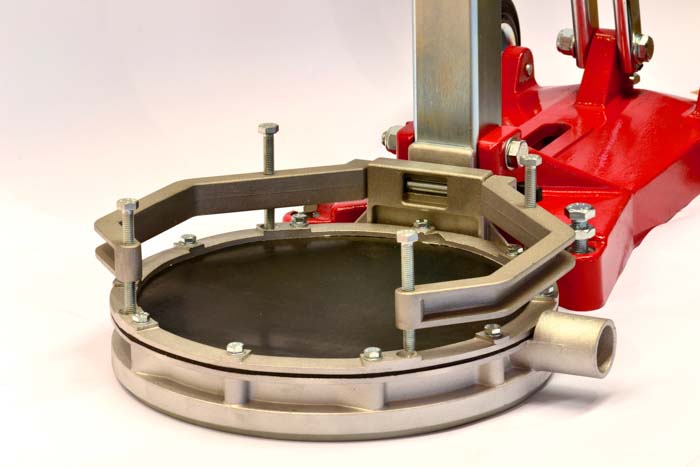

Firma CARDI wychodzi naprzeciw wymaganiom rynku i oferuje dodatkowe wyposażenie wiertnic w postaci pierścieni zbierających wodę. Jest to konstrukcja metalowego stelażu mocowanego do dolnej części kolumny statywu (specjalnie zaprojektowane miejsce). Szczelna izolacja zabezpiecza przed wypływem wody od dołu. Na górnej części znajduje się uszczelka gumowa, którą należy przewiercić. W ten sposób dopasuje się ona do konkretnej średnicy rury wiertła. Do takiego pierścienia podłączamy odkurzacz przemysłowy i możemy wiercić na mokro, minimalizując ryzyko rozlewu wody po całym pomieszczeniu. Pierścienie są dostępne do wielkości 250 mm. Jest to wystarczająca średnica na potrzeby wszelkich instalacji w budownictwie mieszkaniowym.

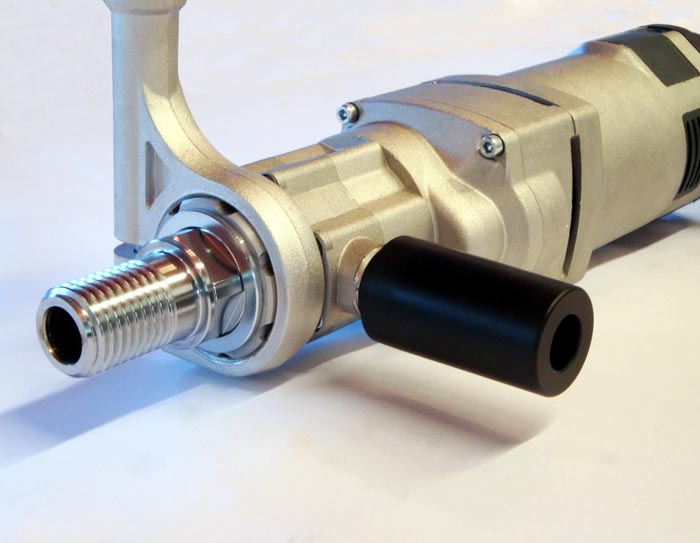

Kolejna możliwość dotyczy wiercenia na sucho. Najlepiej jeśli silnik jest fabrycznie wyposażony w rotor ssący (np. T1800-162-MA-EL). W tym przypadku nie ma konieczności montażu dodatkowych urządzeń czy elementów. Po prostu podłączamy odkurzacz przemysłowy do rotora ssącego i już możemy wiercić bez ryzyka zakurzenia pomieszczania. Jeśli natomiast nasz silnik nie jest przystosowany do podłączenie odkurzacza, możemy zakupić opcjonalny rotor ssący. Przy składaniu zapytania należy ustalić gwint na silniku oraz wymagany gwint na wyjściu z rotora. Taki rotor może służyć jednocześnie jako adapter. Wiele mniejszych silników jest wyposażonych w mało popularny gwint M18. Stosując rotor ssący z gwintem 1 1/4”, mamy jednocześnie możliwość stosowania standardowych wierteł, co w dłuższej perspektywie obniża koszty eksploatacji. To rozwiązanie nie posiada ograniczeń dotyczących rozmiaru wiertła. Stosuje się je zazwyczaj do niewielkich średnic (do 250 mm). Powód jest prozaiczny, wiercenie dużych otworów wykonuje się najczęściej na mokro i rozlew szlamu jest wkalkulowany w zakres robót.

Kończąc, chcemy zapewnić, że firma ADIAM jest w stanie opracować rozwiązanie odprowadzania szlamu nawet dla najbardziej skomplikowanego zapytania. Mamy także nadzieję, że większa świadomość możliwości, jakie niosą ze sobą opcjonalne elementy wyposażenia wiertnic, przyczyni się do rozwoju Państwa firm i profilu świadczonych usług. Już teraz zapraszamy do lektury kolejnego artykułu, w którym omówimy temat separacji szlamu betonowego.